возникла проблема сделать отверстия на передней/задней поверхности пластмассового корпуса под индикацию/клавиатуру/разъемы/крепление в кустарных условиях.

вручную резаком/сверлами не подходит - некачественно и медленно (нужно несколько десятков-сотен), вблизи заметны следы обработки.

желательно делать все одним движением. это реально ? наверно нужно что-то типа штампа-формы с острыми кромками с подогревом до температуры размягчения пластмассы.

как это делают в промышленных условиях ?

Полная версия этой страницы: отверстия в пластмассовых корпусах

возникла проблема сделать отверстия на передней/задней поверхности пластмассового корпуса под индикацию/клавиатуру/разъемы/крепление в кустарных условиях.

вручную резаком/сверлами не подходит - некачественно и медленно (нужно несколько десятков-сотен), вблизи заметны следы обработки.

желательно делать все одним движением. это реально ? наверно нужно что-то типа штампа-формы с острыми кромками с подогревом до температуры размягчения пластмассы.

как это делают в промышленных условиях ?

вручную резаком/сверлами не подходит - некачественно и медленно (нужно несколько десятков-сотен), вблизи заметны следы обработки.

желательно делать все одним движением. это реально ? наверно нужно что-то типа штампа-формы с острыми кромками с подогревом до температуры размягчения пластмассы.

как это делают в промышленных условиях ?

в промышленных условия, это просто заказываеться у производителя корпуса, и за доп. деньги он вам сделает всё красиво. Есть ещё вариант сделать как получиться, и наклеить лицевую панель, заодно и надписи красивые будут.

Я делал на сверлильном станке. Нормально получается. Просто нужно хорошо закрепить корпус и сверлить ровным острым(!) сверлом перпендикулярно к плоскости. Тогда наплывов по краям практически нет.

С ручной дрелью у меня ничего приличного не получалось. Только со сверлильным станком.

Но это круглые отверстия. С другими формами... неприятные воспоминания от напильника... надфиля...

С ручной дрелью у меня ничего приличного не получалось. Только со сверлильным станком.

Но это круглые отверстия. С другими формами... неприятные воспоминания от напильника... надфиля...

как это делают в промышленных условиях ?

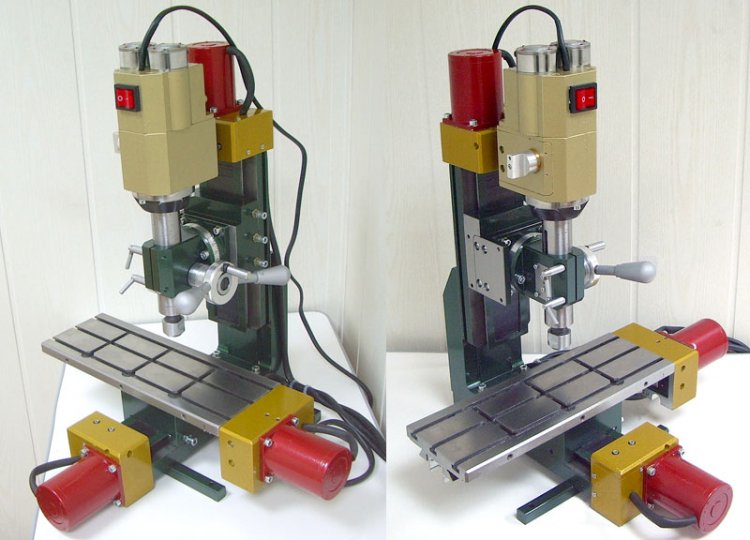

Если серия большая (10 000+), то изготавливают штамп и льют сразу со всеми требуемыми отверстиями. Либо используют фрезерный станок, либо лазерную резку. У нас для подобной по кол-ву серии (сотня-две) используется примерно такой вот программный гравировально-фрезерный станок.

А мы для таких работ делаем лазером шаблоны из стали толщиной 2 мм - достаточно на сотню-другую, не разбивается.

Да хоть бы и разбивались - нарезал сразу десяток - и без проблем...

Некруглые отверстия - бормашинкой обрабатываем, довольно быстро...

Как раз для этих бормашинок блоки питания так и делаются

Привлекательный станочек...Где-почем брали?

Да хоть бы и разбивались - нарезал сразу десяток - и без проблем...

Некруглые отверстия - бормашинкой обрабатываем, довольно быстро...

Как раз для этих бормашинок блоки питания так и делаются

Если серия большая (10 000+), то изготавливают штамп и льют сразу со всеми требуемыми отверстиями. Либо используют фрезерный станок, либо лазерную резку. У нас для подобной по кол-ву серии (сотня-две) используется примерно такой вот программный гравировально-фрезерный станок.

Привлекательный станочек...Где-почем брали?

Привлекательный станочек...Где-почем брали?

Дык по ссылке картинки ООО "МП Реабин". Насчет стоимости навскидку не скажу. Хотя по-моему за полтора года уже окупился. Правда как оказалось не самый удачный выбор. У него слабых мест немало: - переключатель скоростей шпинделя (почти сразу сломался),

- сам конструктив шпинделя (два двигателя, включенные тупо впараллель как электрически, так и механически, без какого-либо согласования. Один двигатель недавно сгорел из-за заклинивания переключателя скоростей),

- блок управления станком (интерфейс на LPT-порт, без каких-либо обратных связей по положению фрезы/резца, ключ управления приводом шпинделя сгорал раз и его схема была модифицирована уже нами).

В общем, если есть опыт, время и желание, то лучше покупать только сам 2-х координатный стол или 3-х координатный штатив с приводами (причем совсем не обязательно в этой конторе), а электронику для него делать самому.

В старые времена дорабатывали полистироловые корпуса под "Спектрумы" - требовалось несколько дырок под круглые разъемы ОНЦ, да под кнопку сброса. Делали это при помощи металлических кондукторов. Кондуктор состоит из двух стальных пластин, которые прикручиваются к стенке корпуса с двух сторон сквозными винтами (используются отверстия для крепления разъемов). Естественно, нужно обеспечить плотное притягивание кондукторов к пластику по всей площади. После такой стяжки - сразу сверлом нужного диаметра, отверстия получались чистыми, без дефектов.

Да, старинный дедовский способ - сверлить по кондуктору, фрезеровать от упора до упора на шаблоне - выручает при отсутствии ЧПУ.

Да, старинный дедовский способ - сверлить по кондуктору, фрезеровать от упора до упора на шаблоне - выручает при отсутствии ЧПУ.

Дык, мы еще повадились потом (или сразу, если есть возможность) - использовать панели из металла. Либо накладка на пластиковый корпус, вырезанная лазером, либо, если была вставная панель из пластика - выкинуть и заменить металлической. Все равно чистый пластик смотрится дешево,

чего ж с ним возиться. А комбинированные, особенно из шлифованной нержавейки с качественной шелкографией - вполне и даже очень.

В таком варианте пластиковое тело корпуса добавляет шарма.

Мечтаю научиться пластик еще окрашивать, больно хорошо на них краска держится - подрастворяет. Но пока не наладили массово, делаем только шелкографию по пластику, тоже оживляет.

Дык, мы еще повадились потом (или сразу, если есть возможность) - использовать панели из металла. Либо накладка на пластиковый корпус, вырезанная лазером, либо, если была вставная панель из пластика - выкинуть и заменить металлической.

А мы, наоборот, бросили уже давно такое дело. Ибо наелись на борьбе со статикой. Потому, что по условиям эксплуатации панель не должна иметь соединения с "землей" прибора. Но в то же время на ней расположена клавиатура и LCD-дисплей. А незаземленная металлическая панель очень любит копить на себе заряд. И если обычный статический заряд одного человека при разряде на клавиатуру не приводит к криминалу, то при наличии заряда от немалой по площади металлической панели заряд человеческой статики служит этаким "детонатором". В результате разряда металлической пластины происходило не только зависание прибора и/или защелкивание пинов ПЛИС (хорошо хоть WatchDog обеспечивает "холодный старт" прибору), но и выход из строя ПЛИС, к которой клава подключена. После перехода на пластиковые панели проблемы со статикой стали весьма редки. Мечтаю научиться пластик еще окрашивать, больно хорошо на них краска держится - подрастворяет.

В свое время поголовного увлечения наколенным изготовлением ZX-Spectrum, мы клеили корпуса из полистирола (подносы из полистирола резали для этого Для просмотра полной версии этой страницы, пожалуйста, пройдите по ссылке.